Som jeg har nævnt i flere episoder nu, er menneskeheden i en lidt af en overgangsperiode, en tid, hvor det giver mening at lancere materiale op og ud af Jordens tyngdekraft langt ind i bane og ud over det. Men det er virkelig dyrt, koster op til $ 10.000 pr. Pund, du ønsker i kredsløb, og 10 gange, hvis du vil have det på Månen.

Men i de kommende årtier vil mere og mere af vores rumbaserede infrastruktur blive bygget i rummet, fremstillet af materialer, der blev udvindet i rummet.

Det eneste, der faktisk er nødvendigt for at forlade Jordens klamme tyngdekraft godt, er os, menneskerne, turisterne, der ønsker at besøge al den pladsinfrastruktur.

For at opnå den fremtid i rummet er ingeniører og missionplanlæggere naturligvis nødt til at designe og konstruere den teknologi, der gør dette muligt.

Det betyder, at man tester nye prototyper, teknologier og metoder til minedrift og rumbaseret fremstilling.

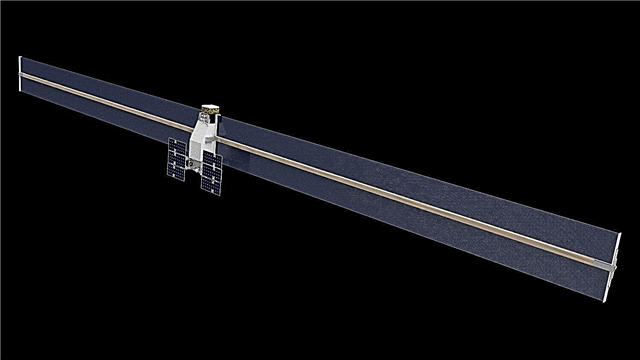

Dette er et eksempel på den slags telekommunikationssatellit, der regelmæssigt lanceres i rummet. Størrelsen og formen på dens solcellepaneler er afhængig af den virkelighed, som Jordens tyngdekraft ... suger. Ethvert bygget rumfartøj skal være i stand til at håndtere den fulde tyngdekraft her nede på Jorden gennem hele testfasen.

Derefter skal det være i stand til at håndtere den brutale acceleration, ryster og andre styrker styrker. Når den når kredsløb, skal den udfolde sine solpaneler til en konfiguration, der kan generere strøm til rumfartøjet.

Som altid har jeg bare brug for at sige ordene, James Webb Space Telescope, for at bringe dig i en tilstand af panik og frygt og forestille mig kompleksiteten og origami-præcisionen, der skal ske mere end en million kilometer fra Jorden, på et sted, der kan t repareres.

Se nu på denne kunstners illustration af en satellit, hvis solcellepaneler blev bygget helt i bane, uden at opleve strengheden af jordens tyngdekraft. De er komisk, sjove store. Og som det viser sig, effektivt og omkostningseffektivt.

Forestil dig den internationale rumstation med solcellepaneler, der var tre gange længere, men alligevel perfekt stærke og stabile i mikrogravitationsmiljøet på lav-jords bane.

Dette er teknologien, som Made in Space's Archinaut One tester ud allerede i 2022 og bringer os et skridt nærmere den rumbaserede fremstilling, som jeg fortsætter med.

I juli 2019 meddelte NASA, at der havde tildelt 73,7 millioner dollars til Made In Space, et 3D-produktionsfirma med base i Mountain View, Californien.

Denne kontrakt vil hjælpe med at finansiere konstruktion og lancering af virksomhedens Archinaut One-rumfartøj, som derefter vil demonstrere fremstilling og samling af rumfartøjskomponenter i rummet.

De vil bygge et rumfartøj, der samler sit eget kraftsystem. I rummet.

Hvis alt går, går Archinaut One af sted til rummet ombord på en Rocket Lab Electron-raket fra New Zealand allerede i 2022.

Når det når kredsløb, vil rumfartøjet konstruere to ti-meter solpaneler, der er nok til at drive en industristandard 200 kg satellit. Den slags satellit, der fungerer som en sekundær nyttelast ved større lanceringer. Generelt er de underpowered, med kun et par hundrede watt strøm til rådighed for dem.

Archinaut One vil 3D-trykke understøtningsbjælkerne og derefter løsne solcellepanelerne på hver side af rumfartøjet.

Ved at fremstille hele matrixen i rummet vil den mindre satellit have kapaciteten i et meget større rumfartøj - 5 gange strømmen - i stand til at drive flere videnskabsinstrumenter, kommunikationsinstrumenter osv.

Dette giver mening her i Jordens kredsløb, men det giver endnu mere mening dybere ind i solsystemet, hvor mængden af solenergi, der er tilgængelig for et rumfartøj, falder væk.

NASAs Juno-rumfartøj besøger i øjeblikket Jupiter, det 4-tons rumfartøj har tre 9-meter solpaneler indeholdende 18.698 solceller. Her på Jorden er de i stand til at generere 14 kilowatt elektricitet. Men ude ved Jupiters kredsløb får solcellerne kun 1/25 sollys at arbejde med.

NASA har investeret i adskillige teknologier, som den kalder "tippunkter". Dette er teknologier, der er for risikable eller komplicerede til, at luftfartsfirmaer med fordel kan udvikle sig. Men hvis NASA kan reducere risiciene, kan de være til gavn for efterforskning af kommercielle rum.

Dette var den anden kontakt, der blev tildelt Made in Space til Archinaut-programmet. Den første kontrakt, der blev tildelt tilbage i 2016, var til en jordbaseret test af Archinaut.

Det blev anbragt i Northrop Grummans termiske vakuumtestmiljø, som kan efterligne temperaturekstreme og lavt tryk i det næsten-vakuum af rummet.

Inde i kammeret var Archinaut i stand til at fremstille og samle forskellige strukturer. Den demonstrerede, at den kunne samle præfabrikerede komponenter som knuder og fagværker fuldstændigt autonomt samt forskellige reparationsoperationer.

Med denne test ude af vejen, er det næste trin at teste teknologien i rummet med lanceringen af Archinaut One ideelt i 2022.

Ud over Archinaut-programmet har NASA arbejdet med Made in Space i flere år nu.

Det mest berømte af dette partnerskab er Additive Manufacturing Facility (eller AMF), der i øjeblikket er ombord på den internationale rumstation, der ankom i marts 2016, hvilket giver en opgradering af stationens tidligere printer.

I løbet af de sidste par år har denne printer lavet snesevis af genstande i mikrogravitationsmiljøet i kredsløb omkring polyethylen. Men AMF er i stand til at udskrive med forskellige materialer såsom metaller og kompositter.

Partnerskabet med Made in Space giver NASA mulighed for at lave erstatningsdele og reparere ødelagte stykker af stationen i kredsløb. Men det giver også Made in Space mulighed for at teste deres mere ambitiøse planer for fuld pladsbaseret fremstilling.

I 2018 tildelte NASA dem en fase 2 Small Business Innovation Research-pris for deres Vulcan-fremstillingssystem. Dette er et rumbaseret fremstillingssystem, der kan arbejde med 30 forskellige råmaterialer, såsom aluminium, titan eller plastkompositter til at udskrive 3D-genstande.

Vulcan vil også være i stand til at trække materiale, bearbejde dele ned til deres endelige former. Og det hele bliver gjort robotisk. Målet er at opbygge højstyrke, høj præcision af polymer- og metalliske komponenter i kredsløb til samme niveau af kvalitet som de ting, du kan købe her nede på Jorden.

Made in Space tester også teknologien til fremstilling af optiske fibre i rummet. Disse fibre transmitterer en enorm mængde data, men signalet skal styrkes over længere transmissionsafstande. Der er en speciel slags krystal kaldet ZBLAN, der kunne have en tiendedel eller endda en hundrededel af signaltabet af traditionelle fibre, men det er svært at fremstille i jordtyngdekraften.

Et nyligt eksperiment, der blev leveret til den internationale rumstation, vil fremstille disse ZBLAN-fibre i rummet og forhåbentlig producere op til 50 km ad gangen. Idet lanceringsomkostningerne reduceres, kan det endda være økonomisk fornuftigt at fremstille fiberoptiske kabler i rummet og derefter bringe dem tilbage til Jorden.

Men det giver også meget mening at holde dem i rummet, at lave mere sofistikeret satellithardware, der aldrig er kendt Jordtyngdekraft.

Made in Space arbejder også på teknologi, der genanvender polyethylen tilbage til nye 3D-trykte genstande. Når det er så dyrt at flyve last ind i kredsløb, gør det genanvendelse af det, du allerede har sendt til rummet, og gem det fra at blive dumpet over bord for at brænde op i kredsløb.

Dette er bare dele af en meget større teknologistrategi, som Made in Space arbejder hen imod - målet om et komplet rumbaseret produktions- og monteringssystem.

I fremtiden vil satellitter, teleskoper og anden pladsbaseret hardware blive designet her nede på Jorden. Derefter lanceres råvarerne til rummet med et Archinaut-fremstillingssystem.

Archinaut fremstiller alle komponentdele vha. Dens 3D-printer, og derefter samles de sammen i rummet.

Made in Space har to varianter af Archinaut, de foreslår lige nu. DILO-systemet ligner en ottekantet dunk omgivet af solcellepaneler med en robotarm, der trækker toppen ud.

Inde i beholderen er alle råvarer til en rumbaseret kommunikationsantenne. Armen tager foldede reflektorpaneler og samler dem derefter. Den bruger 3D-udskrivning til at fastgøre panelerne, og derefter udfoldes de til en kommunikationsskål.

Rumfartøjet bruger derefter en 3D-printer til at fremstille og ekstrudere en kommunikationsbom fra dens centrum.

Den mere avancerede version kaldes ULISSES. Det er en version af Archinaut med tre robotarme, der omgiver en 3D-printer. Rumfartøjet fremstiller forskellige fagstænger og knuder og bruger derefter armene til at samle dem i større og større strukturer. Med denne teknologi er de virkelig kun begrænset af den mængde råmaterialer rumfartøjet skal arbejde med.

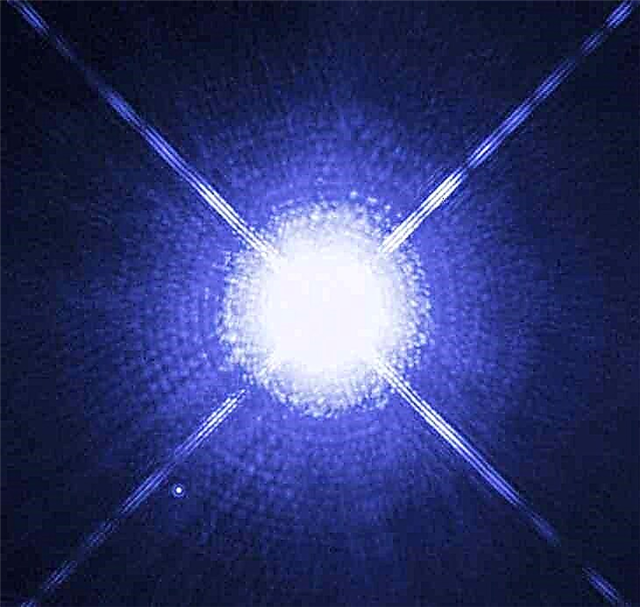

Det kunne bygge rumteleskoper snesevis eller endda hundreder af meter på tværs.

Brikkerne samles for ægte rumbaseret fremstilling og samling. Allerede i 2022 ser vi et rumfartøj samle sine egne solcellepaneler i rummet og skabe en struktur, der aldrig behøver at opleve jordens tyngdekraft.

Og i de kommende år vil vi se større og større rumfartøjer bygget næsten udelukkende i kredsløb. Og til sidst, håber jeg, at de vil være lavet af materiale høstet fra solsystemet.

En dag vil vi se lanceringen af den sidste lastraket. Sidste gang gider vi med at bære noget ud af Jordens massive tyngdekraft godt og ud i rummet. Fra da af vil det kun være turister.